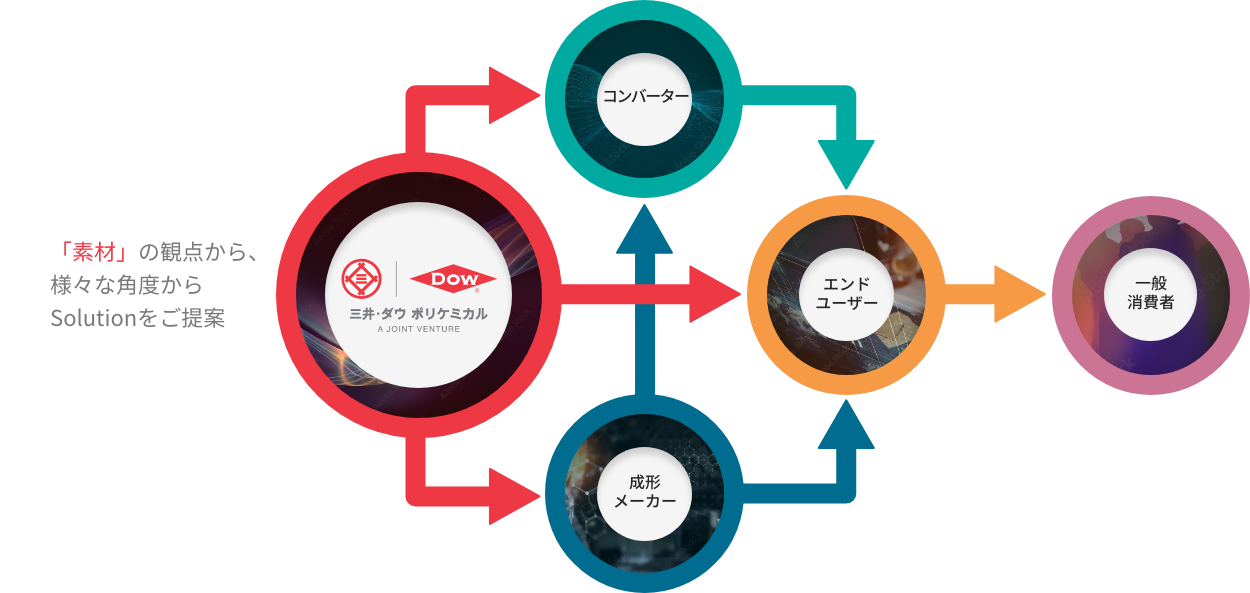

高機能樹脂に関する最新技術を駆使し、お客様に最適な製品とSolutionを開発・提案いたします。

- テクニカルセンター

- 安全・衛生・環境

- 成形機器

- 分析装置

- 測定装置

テクニカルセンター概要

沿革

- 1962年

- 技術サービス課として発足(大竹工場内)

- 1967年

- 千葉に移転(千葉工場操業開始)

技術サービス研究所に改称

- 1987年

- 事務棟、成形棟の全面改築

テクニカルセンターに改称

- 2017年

- 千葉移転50周年

設備

| 第1成形棟 | 2,000㎡ |

|---|---|

| 第2成形棟 | 1,100 ㎡ |

| 試験棟 | 1,100 ㎡ |

| 事務棟 | 1,850 ㎡ |

| 合計 | 6,050 ㎡ (床面積) |

| 総敷地面積 | 9,700 ㎡ |

テクニカルセンターの特徴

運営方針

- 開かれた研究所

(お客様との共同開発・試作立会い)

機能

- 新製品、新規用途・市場の開発

- 質の高い技術サービスの提供

- 効率的生産技術の開発

能力

- 成形設備

(セミコマーシャルスケール) - 充実した物性、分析評価設備

安全・衛生・環境

連続無災害(社員休業災害)日数(2021年9月9日時点)

- 大竹工場

- 17,514日

(1973年9月28日~ 47年)

- 千葉工場

- 9,611日

(1995年5月19日~ 26年)

- テクニカルセンター

- 12,511日

(1987年6月10日~ 34年)

法令遵守の徹底

環境保全への取り組み

廃棄樹脂の削減、使用電力の削減

太陽光発電システム設置(10kw、NEDOフィールドテスト)

資格・エキスパート

包装専士CERTIFIED PACKAGING PROFESSIONAL

包装

管理士

1級射出成型

技能士

臭気

判定士

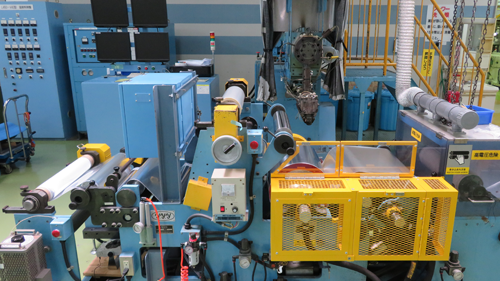

成形機器

押出コーティング

- 押出コーティング成形機

フィルム・シート

- VT-ダイ キャストフィルム / シート成形機

- インフレーションフィルム成形機

- 真空ラミネーター

モールド

- 射出成形機

- 押出ブロー成形機

- 射出延伸ブロー成形機

- 圧空真空成形機

- プレス成形機

コンパウンド

- ラボプラストミル

- 単軸 / 二軸押出機

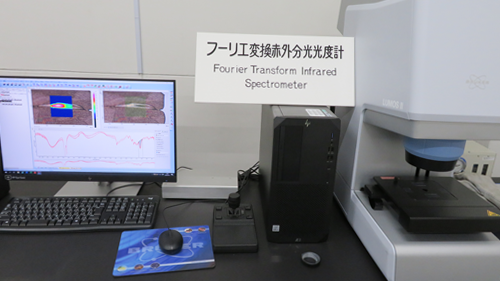

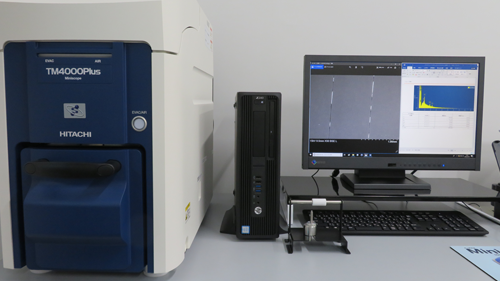

分析装置

微小分析

- 顕微FT-IR(各種組成分析)

- 電子顕微鏡:STEM(表面状態、モルフォロジー)

- 卓上顕微鏡:卓上SEM(表面状態、モルフォロジー)

化学分析

- 高温GPC(分子量分布測定)

- HPLC(各種添加剤分析)

- GC、GC/MS(各種添加剤、ガス分析)

- EDX(X線による無機元素定性分析)

- ICP-OES(無機元素定量分析)

熱分析

- DSC(融点、潜熱量、比熱、酸化誘導期)

- TG/DTA(熱分解開始温度、酸化開始温度)

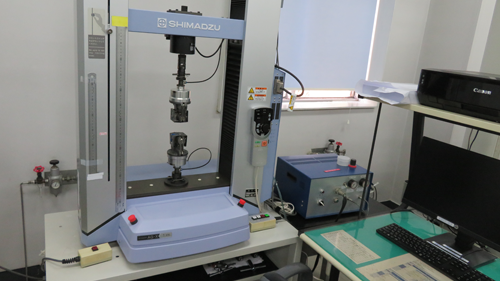

測定装置

機械物性

- 引張 / 引裂 / 剥離強度

- 硬度, 剛性, 摩耗

- 衝撃, 反発弾性

熱物性 / 溶融物性

- Vicat / HDT, 低温脆性, DVE

- MFR, メルトテンション, キャピラリー

電気特性 / 光学性

- 抵抗値 / 誘電率

- Haze/Trans/Gross, 色相 (YI / ΔE)

その他 物性

- 摩擦係数, 比重等

- ガス透過性 (WVTR, O2/N2/CO2)